產(chǎn)品中心

聯(lián)系我們

高溫箱式電阻爐存在問題及解決方案

時(shí)間:2017-02-27 作者:小編 點(diǎn)擊:次

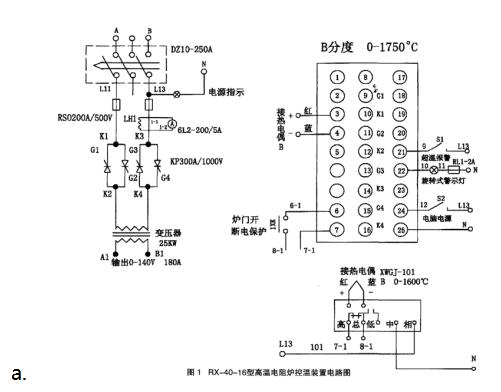

a. 40—16型硅鉬棒爐配有R JX 一15控溫儀組成 的控溫裝置 ,其特點(diǎn)是價(jià)格低 ,儀表內(nèi)裝有晶閘管觸發(fā)電路可 以直接觸發(fā)晶閘管,配品閘管即可構(gòu)成調(diào)壓 電路 ( 電路圖見圖1 ) 。

a. 這種 控溫裝置 的電路雖簡單 ,但存在 i 個(gè) 問題 :

b. 15控溫儀表控制的是晶閘管的導(dǎo)通角,即輸 出 電壓 ,不 能 直 接 控 制 電流 因此;在 升 溫時(shí) ,為了使 電流在允許的范圍內(nèi) ,低溫段要求手動(dòng)控制 ,N 9oo~c左右才能切換為自動(dòng)控制,這一過程約需20小 時(shí) ,要操 作人 員24小 時(shí)值 守 ,每 隔幾分 鐘要手動(dòng)調(diào)節(jié)儀表輸出實(shí)用性較差操作人員勞 動(dòng)強(qiáng)度大。

c. 2 ) 功率 因 素 低 ;交 流 調(diào) 壓 電路 功 率 因 素COS / (V 為變 壓器輸 出 電壓 ,V i=140V ) ,開始升溫時(shí) ,電壓V 6V ,I=70A ,COS =0.043。

d. 3 ) 晶 閘管 導(dǎo)通 角 0 小 ,峰值 電流 大:V =6V ,根據(jù) V i ( 1一COS 0 ) /2得 COS 0 = 1—2,0 =24。

e. ( 1.33 m g) ,通過晶閘管的峰值電流為1 040 A ,超過KP 300 A 晶閘管全導(dǎo)通 時(shí)的額定峰值 電流 (840 A ) 。

f. 為了解決 硅 鉬棒 爐控 溫裝 置存 在 的問題 ,決 定用 技 術(shù) 中心熱 處 理 現(xiàn)有 的箱式電阻爐控溫系統(tǒng)一 9000E控制器來 實(shí)現(xiàn)上述要求 。

g. 9 000E是美 國霍尼韋爾公司開發(fā)的一種開放型 、精度高 、功能全的小型控制系統(tǒng) ,能控 ~1 J32回路 。

h. 技術(shù) 中心熱處理現(xiàn)有的箱式電阻爐控溫系統(tǒng) 是以9 000E控制器為核心構(gòu)成的集中控 制系統(tǒng) ,按 同時(shí)控制8臺(tái)電阻爐設(shè)計(jì) ,于 1993年投入使用至今 ,1994年通過驗(yàn) 收。對(duì)于第 一 個(gè) 問題 ,采 用溫 度一 電流 串級(jí)控 制方案解決 ,溫度一電流串級(jí)控制是用 兩個(gè)PLD 控制回路實(shí)現(xiàn)溫度 ,電流 的準(zhǔn)確 控制 ,它不僅滿足了硅鉬棒爐的工作電流控制在規(guī)定的范圍,還降低了電網(wǎng)的波動(dòng) ,控制信號(hào)與晶閘管調(diào)壓輸 出的非線性帶來的擾動(dòng) ,能達(dá)到 比較理想 的效果 。

i. 對(duì)于存 在 的第二 、三個(gè) 問題 ,由于硅鉬棒 爐 _亡作電流較大,希望盡量利用現(xiàn)有元器件,因此主電路作如下改動(dòng) :晶閘管調(diào)壓 電路改為全波/橋式可控整流電路 ,采用直流供電的優(yōu)點(diǎn)是 :直流電流檢測容易,串接電抗器能增加晶閘管的導(dǎo)通時(shí)間,降低流過晶閘管的峰值電流在輸 出電壓小于60 V時(shí)采用全波可控整流電路 ,否則切換為橋式可控整流電路 。

j. 2 ) 在輸出電壓小于30 V時(shí) ,變壓器輸入 電壓為220 V ,大于30 V后切換 為380 V ,切換控制全部由9 000E 自動(dòng)完成。

k. 根據(jù)上述要求 ,我重新進(jìn)行了系統(tǒng)設(shè)計(jì)9 000E控制軟件,顯示操作畫面及趨勢圖等設(shè)計(jì)。

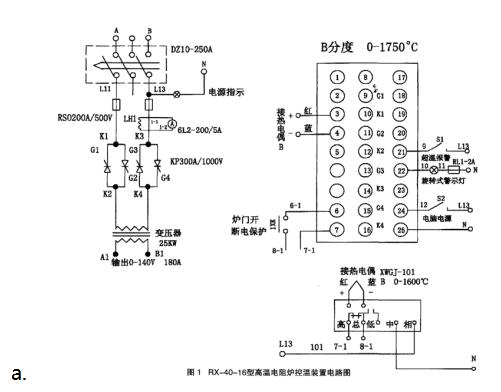

a. 這種 控溫裝置 的電路雖簡單 ,但存在 i 個(gè) 問題 :

b. 15控溫儀表控制的是晶閘管的導(dǎo)通角,即輸 出 電壓 ,不 能 直 接 控 制 電流 因此;在 升 溫時(shí) ,為了使 電流在允許的范圍內(nèi) ,低溫段要求手動(dòng)控制 ,N 9oo~c左右才能切換為自動(dòng)控制,這一過程約需20小 時(shí) ,要操 作人 員24小 時(shí)值 守 ,每 隔幾分 鐘要手動(dòng)調(diào)節(jié)儀表輸出實(shí)用性較差操作人員勞 動(dòng)強(qiáng)度大。

c. 2 ) 功率 因 素 低 ;交 流 調(diào) 壓 電路 功 率 因 素COS / (V 為變 壓器輸 出 電壓 ,V i=140V ) ,開始升溫時(shí) ,電壓V 6V ,I=70A ,COS =0.043。

d. 3 ) 晶 閘管 導(dǎo)通 角 0 小 ,峰值 電流 大:V =6V ,根據(jù) V i ( 1一COS 0 ) /2得 COS 0 = 1—2,0 =24。

e. ( 1.33 m g) ,通過晶閘管的峰值電流為1 040 A ,超過KP 300 A 晶閘管全導(dǎo)通 時(shí)的額定峰值 電流 (840 A ) 。

f. 為了解決 硅 鉬棒 爐控 溫裝 置存 在 的問題 ,決 定用 技 術(shù) 中心熱 處 理 現(xiàn)有 的箱式電阻爐控溫系統(tǒng)一 9000E控制器來 實(shí)現(xiàn)上述要求 。

g. 9 000E是美 國霍尼韋爾公司開發(fā)的一種開放型 、精度高 、功能全的小型控制系統(tǒng) ,能控 ~1 J32回路 。

h. 技術(shù) 中心熱處理現(xiàn)有的箱式電阻爐控溫系統(tǒng) 是以9 000E控制器為核心構(gòu)成的集中控 制系統(tǒng) ,按 同時(shí)控制8臺(tái)電阻爐設(shè)計(jì) ,于 1993年投入使用至今 ,1994年通過驗(yàn) 收。對(duì)于第 一 個(gè) 問題 ,采 用溫 度一 電流 串級(jí)控 制方案解決 ,溫度一電流串級(jí)控制是用 兩個(gè)PLD 控制回路實(shí)現(xiàn)溫度 ,電流 的準(zhǔn)確 控制 ,它不僅滿足了硅鉬棒爐的工作電流控制在規(guī)定的范圍,還降低了電網(wǎng)的波動(dòng) ,控制信號(hào)與晶閘管調(diào)壓輸 出的非線性帶來的擾動(dòng) ,能達(dá)到 比較理想 的效果 。

i. 對(duì)于存 在 的第二 、三個(gè) 問題 ,由于硅鉬棒 爐 _亡作電流較大,希望盡量利用現(xiàn)有元器件,因此主電路作如下改動(dòng) :晶閘管調(diào)壓 電路改為全波/橋式可控整流電路 ,采用直流供電的優(yōu)點(diǎn)是 :直流電流檢測容易,串接電抗器能增加晶閘管的導(dǎo)通時(shí)間,降低流過晶閘管的峰值電流在輸 出電壓小于60 V時(shí)采用全波可控整流電路 ,否則切換為橋式可控整流電路 。

j. 2 ) 在輸出電壓小于30 V時(shí) ,變壓器輸入 電壓為220 V ,大于30 V后切換 為380 V ,切換控制全部由9 000E 自動(dòng)完成。

k. 根據(jù)上述要求 ,我重新進(jìn)行了系統(tǒng)設(shè)計(jì)9 000E控制軟件,顯示操作畫面及趨勢圖等設(shè)計(jì)。